Swifttel jár az igazgató – látogatás Esztergomban

20 éves lett a Suzuki esztergomi gyára

Ez a cikk több mint 90 napja frissült utoljára, ezért kérjük, az olvasása során ezt vegye figyelembe!

Melósbusszal érkeztünk, lángost reggeliztünk, majd munkaruhát öltve hozzátettük a magunkét a Suzuki éves termeléséhez.

Itt kezdődött minden: alapkőletétel 1991-ben

Rendhagyó programot szervezett a Suzuki a gyár fennállásának huszadik évfordulójára: ahelyett, hogy egy beszédekkel, termelési adatokkal és darabszámokkal unalmassá fűszerezett gyárlátogatásra invitálták volna a hazai autós szaksajtó képviselőit, arra tették le a garast, hogy megdolgoztatják az újságírókat, hadd lássák, hogy zajlik egy melós átlagos napja a japán gyártó hazai főhadiszállásán. Nos, valószínűleg nem pont úgy, ahogy a miénk, de ettől függetlenül legalább részben bepillantást kaptunk abba, milyen kihívások várnak napi szinten az Esztergomban dolgozó 3100 munkásra.

2006-ban így festett a gyár a levegőből. Azóta is bővül időről-időre

Lánglelkű munkások lángolt reggelije

A megadott időpontban, késés nélkül vette fel alkalmi melósait az előre egyeztetett helyszíneken a munkásbusz, melynek sofőrje rövid létszámellenőrzést követően már vígan nyomta is a gázpedált, így alig 3 órával a műszak indulása után - reggel 9 órakor - már ott is ácsoroghattunk a gyár kapujában a vezérigazgató, Takeucsi Hiszasi fekete alapszínű, fehérre fényezett tetejű, krómozott házzal körbevett irányjelzővel ellátott speciális megjelenésű Swiftje mellett. Igen, a vezérigazgató nem pozíciójához illőbb Kizashival, hanem miautónkkal, ha nem is akármilyennel jár a mindennapokban.

Ez a fehér Swift a gyár első terméke, 1992-t írunk

Az újdonság kedvéért ismét két műszakban folyik majd a termelés

Esztergomnak nem a mostani a legjobb éve - de autógyártással foglalkozó üzemnek manapság ezzel számolnia kell. Legjobb időszakuk 2008 volt, amikor egy év alatt 300 000 autó gördült le a szerelősorról, az idei évet szeretnék 155 000-rel zárni. A gyár termékeinek legnagyobb felvevőpiaca Oroszország, Németország és Nagy-Britannia, és hamarosan új modell építését költöztetik az eddig Swiftet, SX4-et, Wagon R-t, Ignist és Splasht előállító üzemegységbe. Vadonatúj crossover, a Párizsi Autószalonon még tanulmányként bemutatott S-Cross fogja bővíteni a gyár palettáját, aminek köszönhetően egyrészt ismét visszaállhatnak a két műszakos munkarendbe, másrészt pedig jövőre feltornászhatják 180 000-re az előállított autók éves darabszámát.

Ez a présüzemnek otthont adó szerelőcsarnok ma is áll, csak kicsivel több benne a gépmonstrum

Ebből a nagy gurigából pár órán belül karosszériaelem lesz

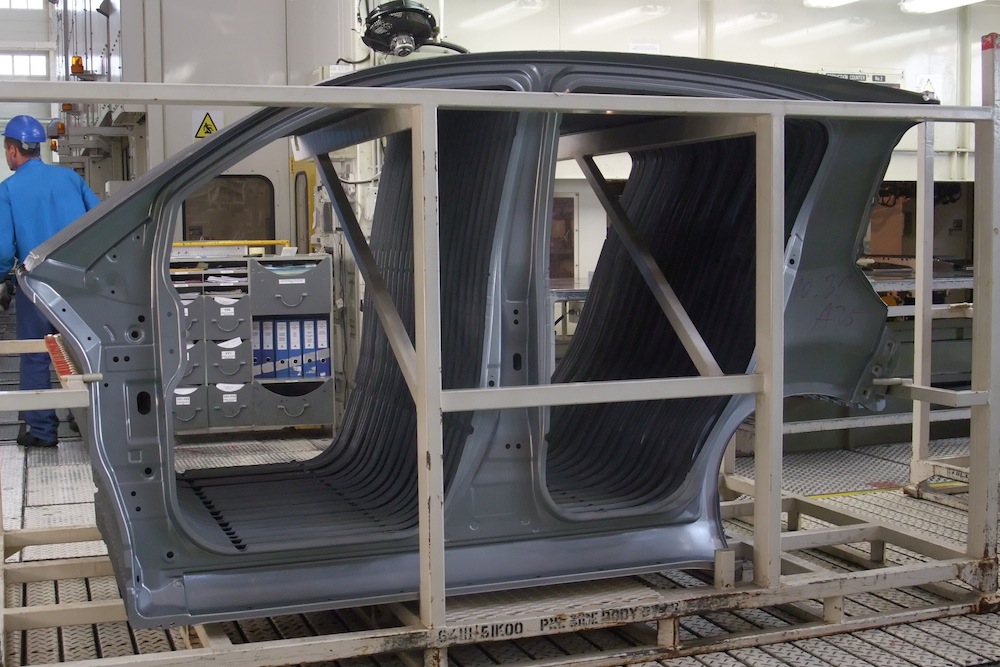

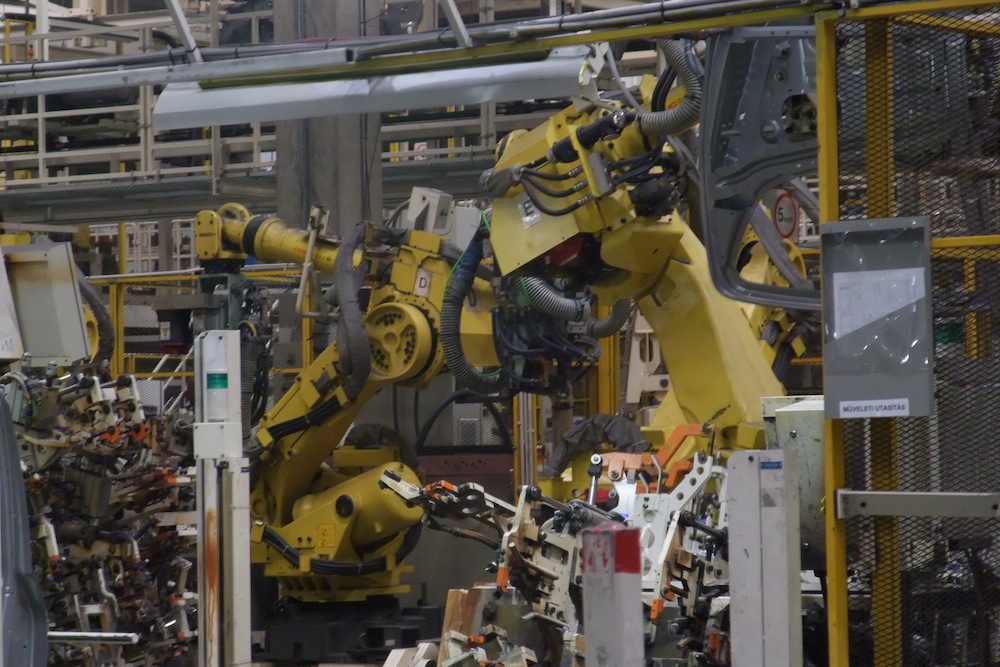

Hogy ez megtörténhessen, ahhoz kezdésnek présgépek munkája szükséges, ezek a monstrumok gyúrják motorháztető, vagy épp első sárvédőív formájúra a nyers lemezeket. Ezeknél a gépeknél még viszonylag kevés munkást látunk, feladatkörük leginkább a kész elemek továbbítására korlátozódik. Percenként többször, hatalmas robajjal lesújtó, több ezer tonnás szerkezetekről beszélünk, a csarnokban hatalmas a zaj, a gépek közötti területet a korábbi modellekhez használt présformák töltik ki. Az autórészleteket innen a hegesztőüzembe továbbítják a sorok, ami még mindig nem annyira az emberi munka terepe: halálprecízen, szigorú táncrendben pörgő, forgó hegesztőrobotok állítják össze az autók vázát, s rögzítik egymáshoz az elemeket.

Kezdetben nem volt még munkaruha: a vállalati archívum elbűvölően őszinte felvétele a hőskorból

Nem is olyan egyszerű a megadott idő alatt teljesíteni a feladatot: pláne nem lehet az naponta több százszor megismételni

A motorok a 67. álláson kerülnek a héj belsejébe

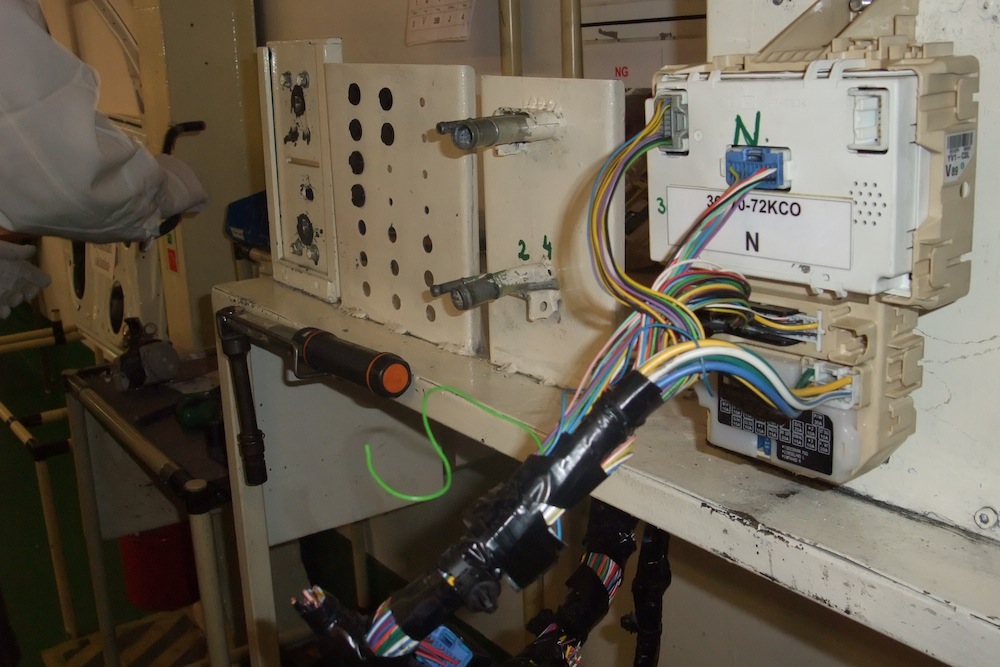

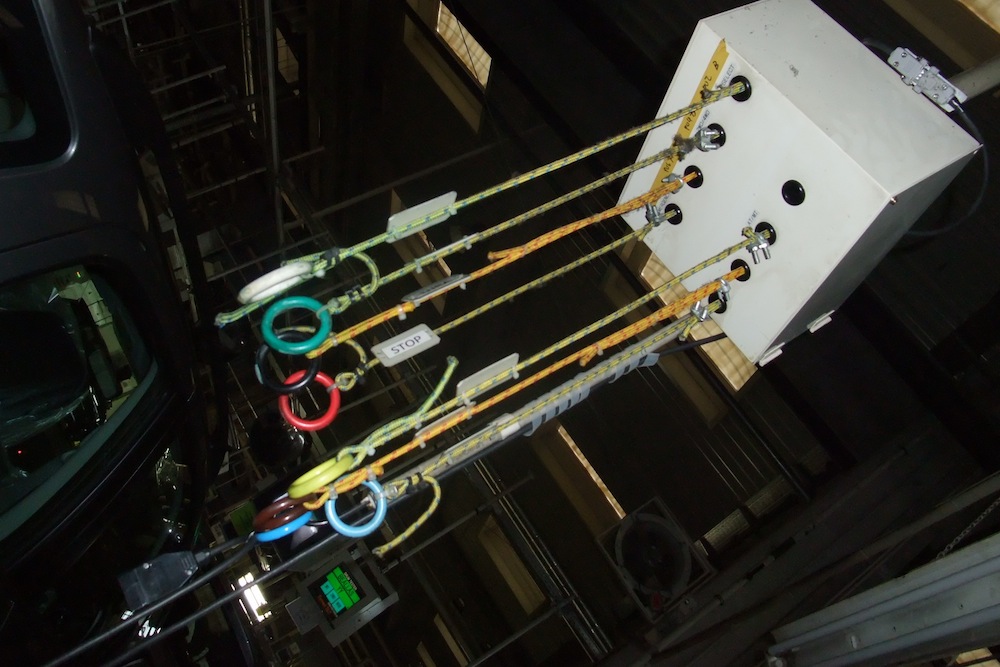

A következő kombinált szerelősoros gyakorlaton viszont elsőre átjutok. Egy gyakorlást követően a megadott szintnél 4 másodperccel gyorsabban teljesítem a három anya nyomatékkulccsal történő behajtását, az első ajtóba való gumikéder beillesztését, és rögzítek egy hátsó lámpatestet két csavarral. Ezután még lehet biztonsági öv tartókonzolt felcsavarni, vízcsövet bilinccsel rögzíteni, sőt, elektromos kapcsolatot is teremtünk két betanító munkadarab között. Sajnos itt is elég gyorsan lejár az idő, úgyhogy továbbfutunk az összesen 238 szerelőállásból álló gyártósor maradékán is.

A manipulátorral nem érdemes ujjat húzni

Innentől már autóformájú alkatrészhalmokat továbbítanak a futószalagok, s ahogy egyre több munkás teszi hozzá a magáét a járgányok külsejéhez vagy épp belsejéhez, úgy kezdenek el egyre jobban Swiftre, Splashre, Opel Agilára hasonlítani az elhaladó autók. Egyesek elektromos kábeleket húzkodnak helyükre, mások üléseket csavaroznak a padlóhoz, a sor végi utolsó néhány pozíció a minőségellenőröké. Erős neonok fénye alatt ellenőrzik a fényezés minőségét, esetleges sérüléseit, aknából a futóművek állapotát: utóbbi álláson a finombeállításokat is végrehajtják. Minden autóhoz tartozik egy, az előállítást követően még 15 éven át megőrzött munkalap, melyen pontosan végigkövethető, hogy ki, melyik részét ellenőrizte az autónak.

Vaskos neonfény segít a felületi karcok felismerésében. De mit keres itt egy Opel? Esztergomban készül az Agila, mely a Wagon R-Splash váltáson túl is megőrizte nevét

Kezd összeállni a kép: még pár csatolmány, s jöhet az ellenőrzés

Az utolsó álláson már meghajtják a kész autót: próbapadon végigkapcsolják a váltót, ellenőrzik a világítóberendezéseket, az ablaktörlőket, felpörgetik a motort, és az autót számítógépes modulra csatlakoztatva megnézik, pontos-e a kilométeróra. Ha valami nem stimmel, akkor innen parkolópályára áll a kocsi, s megy a javítóba, ha az álló helyzetben végzett dinamikus teszt jól zárul, akkor jöhet a külső, szúrópróba szerűen elvégzett vizsgálat: nagyjából minden ötödik elkészült autó járja végig a tárolóudvar szomszédságában kiépített tesztpályát. Némi gyorsításon, fékezésen, kanyargáson, s tolatáson esnek át az autók, mielőtt elérnek az igazán rázós részhez.

Behúzott kézifékkel, egyes fokozatban várják a szállítást: ki kamionon, ki vasúton hagyja el a gyártelepet

A tesztkör utolsó szakaszán különféle zötyögős felületeken, macskakövön, földutat imitáló szakaszon, majd nemes egyszerűséggel vékony zártszelvényből hegesztett akadályokon kell túljutniuk az autóknak. Tesztpilótánk elárulta, hogy az itt töltött pár év alatt annyira finom hallást alakított ki, hogy ha az otthoni - vállalati kedvezménnyel beszerzett Suzuki - zörög valahol, közel 100%-os biztonsággal képes megállapítani a hiba okát. Az utolsó próbán is átesett autók ezután a logisztikai folyamatokért felelős Eurasia Logistics kezelésében levő telepre kerülnek, ahol aszerint készítik fel őket, hogy mi lesz célállomásuk. Bár jól jönne, Esztergomban nincs berakodásra alkalmas kikötő, ezért a tengeri szállításra előkészített, kerékig védőfóliába bugyolált autókat Belgiumig vasúton szállítják, és ott teszik hajóra.

Az elfogadható ízű és korrekt mennyiségű munkásebéd - vagy esti műszak esetén vacsora - a juttatások része

A Suzuki esztergomi gyára rengeteget fejlődött az elmúlt 20 évben: ami kezdetben autószerelő műhelyre emlékeztetett, mára komoly gyártóközponttá nőtte ki magát. A januárban érkező S-Cross pedig újabb löketet adhat, s segítségével remélhetőleg sikerül újra emelkedő pályára állítani a gyár termelékenységét.

Szerintem igazán versenyképes árú Ev-autóról lenne jó hallani, ami egy töltéssel bármilyen körülmények között elmegy 800-1000km-t és 10perc feltölteni.

Milyen jó volna végre a Plug-In Hybrid Suzukiról is hallani, hogy gyártásba kerül!

A rendőrség írhatna ki tendert az S-Cross-ra és végre lehetne hazai gyártású autója is a rendfentartóknak közel 15 év után nem?