Krajovában jártunk a Ford gyárában

Ki emlékszik még az Oltcit márkára? Nekem is leginkább csak az 1990-es évek autókatalógusaiból dereng. Élőben, működés közben az utcákon 30 év alatt jó, ha fél tucatot láttam. De mi köze a Citroën licenceket gyártó román márkának a Fordhoz? Hát az, hogy az egykori Oltcit gyárat vásárolták fel a kékoválosok 2008-ban Krajova szélén. Persze azért ennél kacifántosabb a gyár története, hiszen az 1976-ban alapított Oltcitból 1991-ben Oltana lett, majd 1994-ben már Daewoo modellek gurultak le a szalagról. Itt gyártották a Tico, a Cielo és az Espero típusokat. Aztán 1997-től már motorok és sebességváltók is készültek, 2001-től pedig a Matizt és a Nubira második generációját rakták össze a szorgos román kezek. Sajnos a Daewoo is eltűnt a történelem süllyesztőjében, ám a gyárat megmentette a Ford, ezzel pedig magát Krajovát. Ahol még mindig masszívan érezni a „cocializmus aromáját”.

A „túra elején Josephine Payne, a Ford Romania vezére üdvözölte a később gyári munkássá váló újságírókat

De nem szeretnék elkalandozni, úgyhogy vissza a gyár történelméhez. Szóval a Ford kezdetben Transit Connect furgonokat gyártott itt 2009-től, amit a B-Max követett 2012-től az egyliteres EcoBoost motorok társaságában. 2017-ben váltottak az Ecosportokra és ezek 2019-től párhuzamosan készülnek az új Pumával.

[BANNER type="1"]

Ecosportok is készülnek Romániában

A krajovai Ford gyárban több mint 6000 dolgozónak tudnak munkát adni, amit könnyebb kontextusba helyezni, ha elárulom, hogy a kecskeméti Mercedes gyár kb. 4700 főt foglalkoztat, a győri Audi pedig kb. 13 ezer dolgozóval büszkélkedhet. Szóval igen, a Ford gyár is hatalmas, és a környék életére pozitív hatást gyakorol. Krajova környékén, körülbelül 50 kilométeres körből toboroznak dolgozókat, és az a bizonyos környék messze nincs olyan jó állapotban, mint mondjuk Kecskemét és pláne Győr. A Ford még azt is elárulta, hogy a dolgozók 54 százaléka férfi, 46 százaléka nő, tehát igyekeznek kiegyenlíteni az arányokat, mindenkinek munkát adni. Emellett persze a gyáron kívüli életben is segítenek különböző programokkal a dolgozóknak, arról nem is beszélve, hogy a gyáron belüli biztonságra is óriási hangsúlyt fektetnek.

A legelső krajovai Puma a dolgozók aláírásával

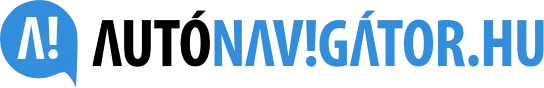

Modern gyár persze elképzelhetetlen robotok nélkül. Krajovában több mint 600 robot dolgozik a gyárban, emellett 77 CNC gépük is van. A jövőről pedig annyit lehet tudni, hogy 300 millió dolláros beruházással egy kishaszonjármű gyártására is alkalmassá teszik a gyárat, amely 2023-tól készülhet, egy évvel később pedig egy teljesen elektromos hajtású modell is, amit még nem neveztek meg.

[BANNER type="2"]

Több mint 600 robot dolgozik a gyárban

Na, de a nagy kaland, hogy belekóstolhatunk a gyártósori munkába. Korábban is kipróbálhattuk már magunkat gyárlátogatások alkalmával „összeszerelőként”, ám nem élesben. Más gyártóknál távol a futószalagtól, néhány munkafolyamatot elvégezhettünk, ami persze nagyon érdekes (az első, ami most az eszembe jut mondjuk egy motortartó bak beszerelése Győrben), de ezeket eleve olyan elemeken, amit oktatásra szántak. Teljesen más, amikor egy olyan autóval kell dolgozni, ami bizony folyamatosan „csorog” arrébb a következő munkafolyamat felé. Úgyhogy gondolhatjátok, kicsit azért berezeltünk mi firkászok.

Tény, hogy monoton, de nem is annyira egyszerű, mint amilyennek látszik

Az első megmérettetést az alvázszám bevésése jelentette. Persze nem vésővel és kalapáccsal. Mivel a folyamatok nagy része automatizált, vagy részben automatizált, itt is egy gép segít a munkában. A dolgozó feladata annyi, hogy pontosan oda kell pozicionálni annak fejét, ahol az alvázszám helye van. Egyszerűen hangzik mi? Persze, ha évekig csinálja valaki, akkor azzá válik, de ismét hangsúlyoznom kell, hogy eközben az autó mozog tovább a következő munkafolyamat felé, és vészesen közeledik a piros vonal, ameddig be kell fejezni az adott feladatot. Miután bevésődött az alvázszám egy gyors pillantás, hogy rendben van-e, és jöhet a következő autó.

[BANNER type="3"]

Egy ember nem csak egy munkafolyamatot végez. A műszakvezető 3-4-féle munkára oszthatja be, hogy ne őrüljön bele a monotonitásba

Innen átmentünk szélvédőket beragasztani. Na, persze végül ezt is robotok végzik el. Mint egy gyönyörű tánc, lenyúlnak a szélvédőkért és aztán egyszerre ragasztják helyükre elöl és hátul. Az emberi tényező ebben az, hogy odaadjuk a robotkaroknak a kívánt szélvédőt. Egyszerűnek hangzik ez is, de hát azért mégis csak nagy „üvegtömböket” kell mozgatni, amiből, ha egy is leesik, azt biztos nem köszönik meg a gyáriak. Szóval ezt is remegő térdekkel próbáltuk ki.

Természetesen a gyártás menetét úgy alakították ki, ha bármi baki történik, egy végszerelő állomáson tökéletesen be lehet fejezni minden autót. Ezen a területen is lenyűgöző egyébként a logisztika. Ugye nem ugyanolyan szélvédőkről beszélünk, hiszen a soron érkezhet Ecosport és Puma is, amelyeknek az eltérő felszereltségből adódóan lehet akár fűtött is a szélvédője. Szóval eleve olyan sorrendben kell már az emberhez érkeznie a szélvédőknek, amilyen sorrendben majd az autók érkeznek. Rengeteg helyen elcsúszhatna a gyártás, de minden óramű pontossággal működik.

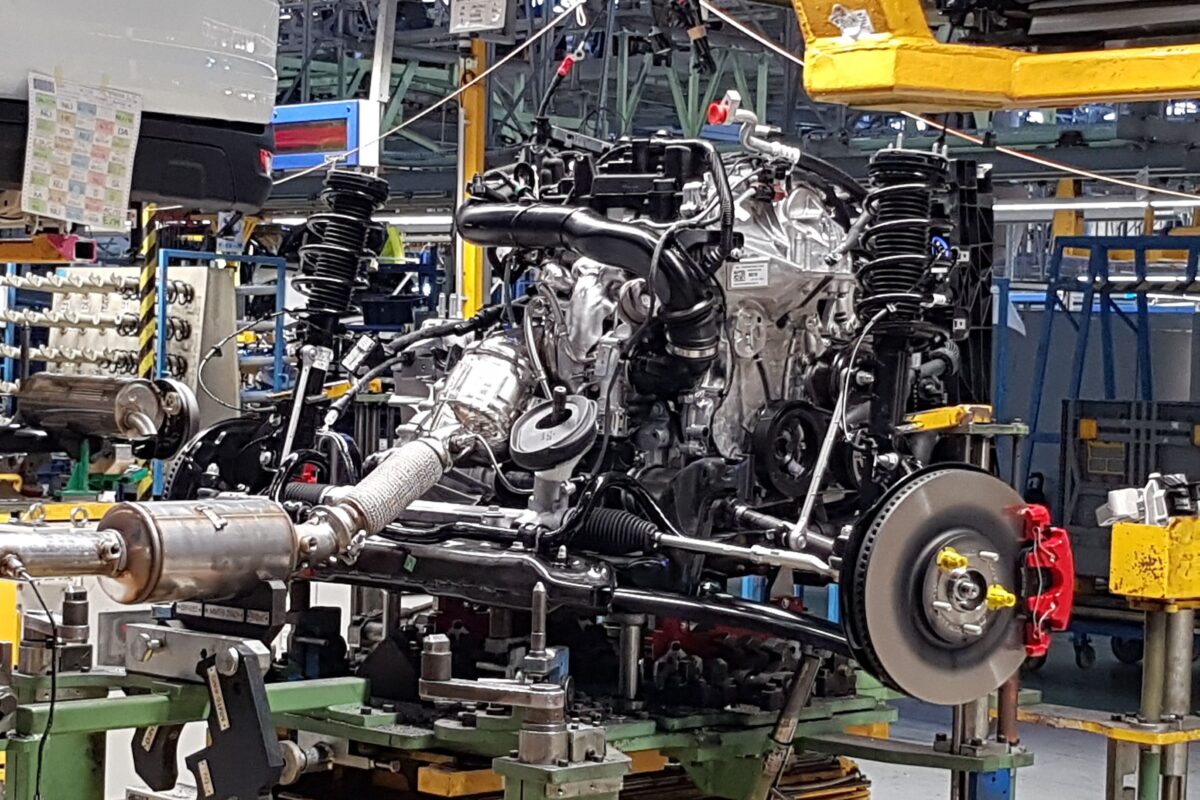

Amikor a karosszéria találkozik a hajtáslánccal

A Puma jellegzetessége a Megabox a csomagtérben. Ez is rendkívül érdekes módon nyeri el a helyét. Egy robot végigtolja a ragasztót a doboz peremén. A látvány arra emlékeztet, amikor a gépi fagyit a tölcsérbe nyomják. Szinte megindul tőle az ember nyáltermelése, főleg ha egy kis mérnöki véna is szorult belé. Ezután a doboz odasiklik egy szalagon az emberi munkaerőhöz, ő pedig beemeli ugyancsak gépkarokkal a helyére. Igazgatja kicsit, hogy pontosan illeszkedjen, ha minden rendben, akkor a gépkaron zöld lámpa jelzi, hogy ez kész, jöhet a következő.

Ideiglenes Ford munkásként felhelyeztünk még Puma feliratokat, feltöltöttük a működéshez szükséges folyadékokkal a motorokat, végül abban a megtiszteltetésben is részesülhettünk, hogy legeslegelsőként beindíthattuk egy új Puma motorját. Ez egy olyan gyönyörű pillanat, hogy egy vérbeli autórajongónak csillogni kezd a szeme, de gondolom, aki minden nap több százszor elvégzi, máshogy vélekedik erről. Végül a próbapadra is bebocsátást nyertünk. Minden elkészült autónak leellenőrzik többek között a blokkolásgátlóját, aztán az összes vezetősegédet bekapcsolják egy műszer segítségével (lényegében emberi beavatkozás nélkül), meggyőződve azok megfelelő működéséről. A gyárból pedig egyenesen vasútra, avagy kamionokra pakolják az autókat, amik elindulnak a márkakereskedésekbe. A szélrózsa minden irányában, hiszen

Pumákat csak Krajovában gyártanak.

Különleges érzés ott lenni, amikor egy autó életre kel. 67 másodpercenként érkezik egy teljesen kész autó a futószalagon. A 2022-es cél napi ezer autó gyártása

A hab a tortán, hogy a Puma gyorsan kedveltté vált a vásárlók körében. Magyarországon például 1989 darab fogyott 2021-ben, megszerezve ezzel a B SUV szegmens előkelő 4. helyét 7,63% piacrészesedéssel, míg Ecosportból 751 darab talált gazdára 2,88% piaci részesedést szerezve ugyanebben a szegmensben. Ezek után kíváncsian várjuk, hogy mi lesz az az elektromos modell, ami Krajovában készül majd. Remélhetőleg annak gyártásába is bepillantást nyerhetünk!

[BANNER type="4"]

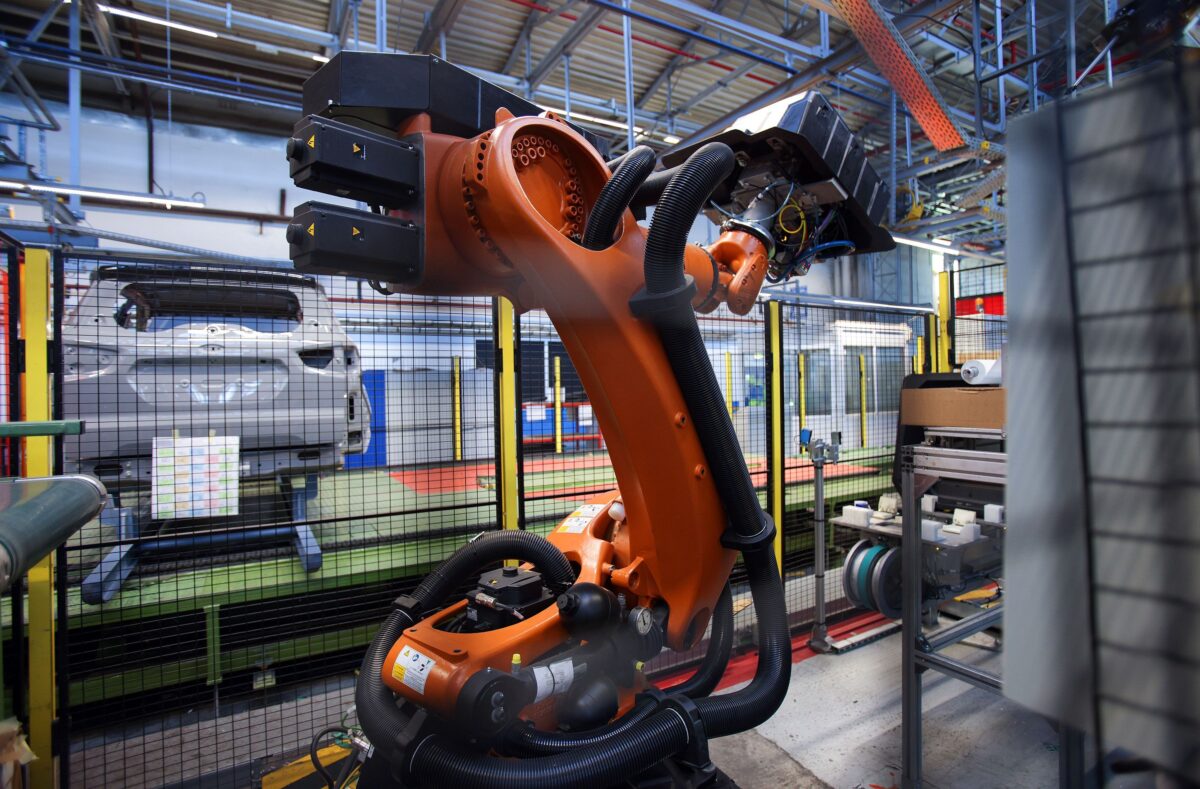

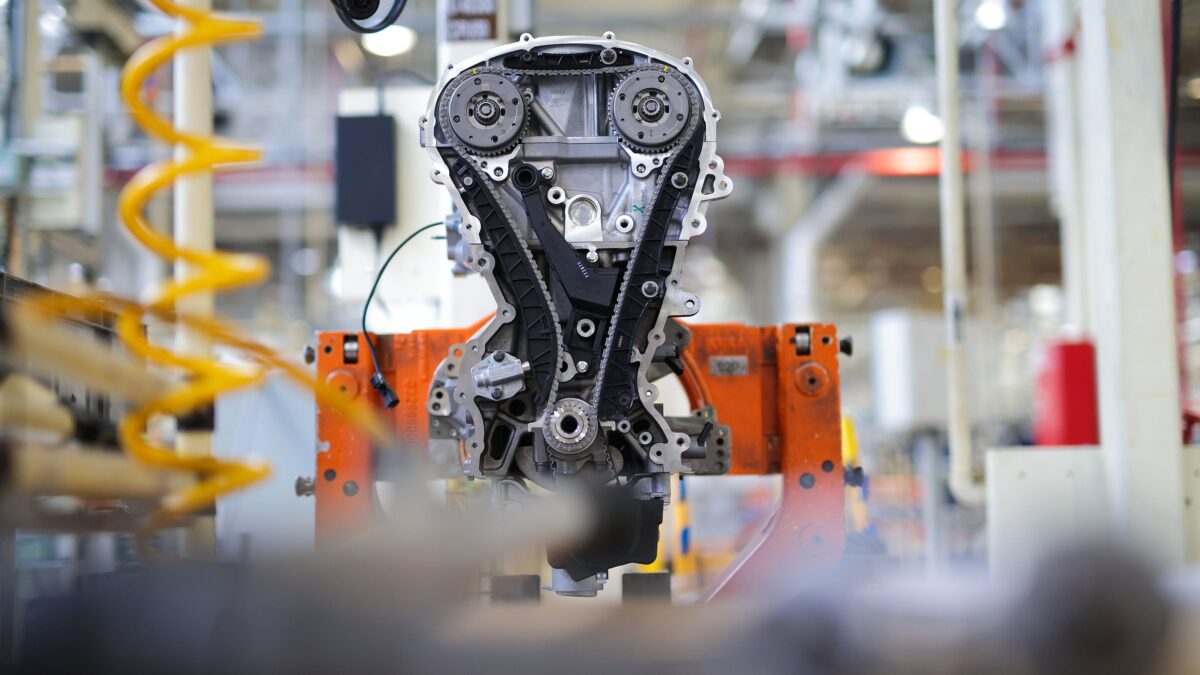

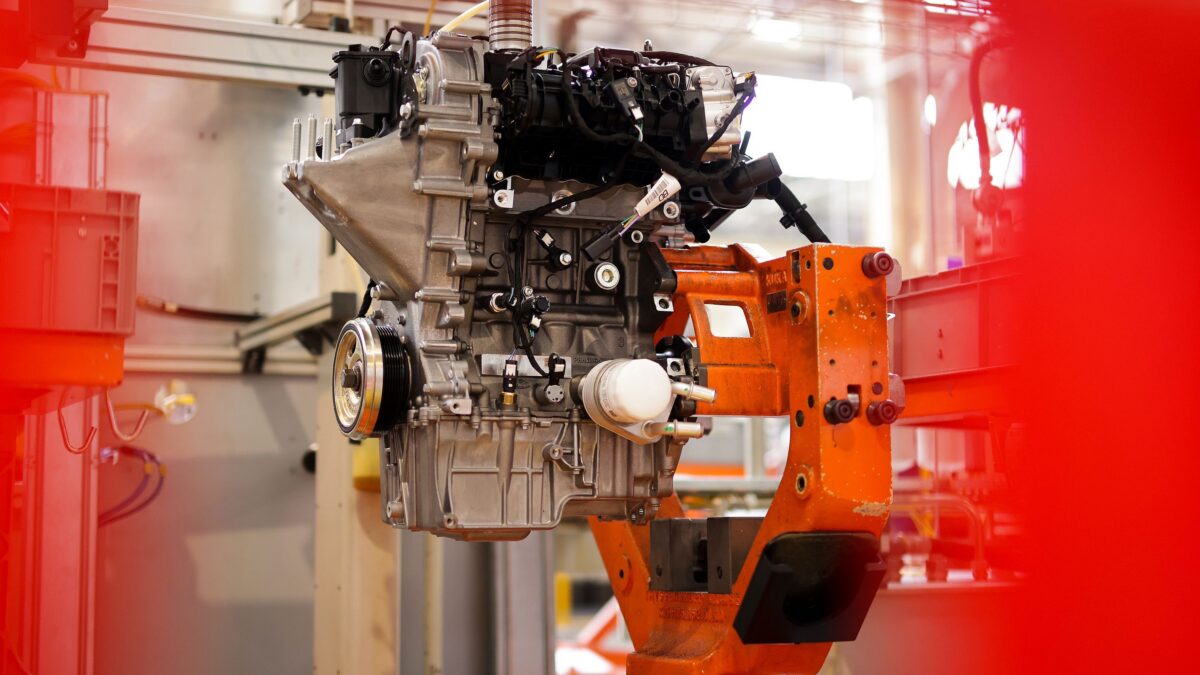

47 másodpercenként készül el egy motor. A 2022-es cél naponta 1400 motor legyártása

Egyliteres EcoBoost motorokat gyártanak Romániában

„…de ismét hangsúlyoznom kell, hogy eközben az autó mozog tovább a következő munkafolyamat felé, és vészesen közeledik a piros vonal, ameddig be kell fejezni az adott feladatot.”

Most vált tökéletesen világossá, miért jönnek le ingadozó minőségben az autók a szalagokról. Röhejes hibák miatti visszahívások tömkelege, nyikorgó ülések, rossz hegesztés, nyekergő középkonzol, leeső díszlécek és emblémák, beázások, leeső panorámatető, elálló kesztyűtartó-fedél és még hosszan lehetne sorolni. Durván fel van pörgetve a gyártási folyamat és ez sajnos bizonyos %-ú selejtaránnyal jár. Harc az idővel => minőségi szórás…

Hát, a képeken főleg nőket látni.

Nincs ezzel semmi gond.

Nyilván propaganda.

Nem propaganda, a női operátor olcsó. A magyar gyárakban is főleg nők töltik be a biorobot állások nagyját.

Basszus, ez durva!

(nálunk irodai posztokat töltenek be, nehéz koszos meló)

operátor=betanított munkás aki gyors ütemben teljesíti meghatározott időre a hitvány robotmunkát amit a valódi robot drágábban teljesít.

Ford ecosport… az egyik legocsmányabb autó a világon.

Ormótlan, bumszli pofa.. apró, satnya, fogyatékos kerekekkel.

Ahhoz képest, hogy milyen “ocsmány”, nem is olyan keveset adtak el belőle.

Bezzeg a Suzuki, igaz??